Im heutigen Wettbewerbsumfeld setzen Unternehmen zunehmend auf maßgeschneiderte Verpackungslösungen, um den spezifischen Anforderungen ihrer Produkte und Marken gerecht zu werden. Weiche Verpackungen, die leicht und flexibel sind und häufig für Lebensmittel, Getränke, Kosmetika und Pharmazeutika verwendet werden, erfreuen sich enormer Beliebtheit. Dieser Leitfaden bietet eine umfassende Analyse des Prozesses der individuellen Gestaltung weicher Verpackungen und behandelt die wichtigsten Schritte, zu berücksichtigenden Aspekte und bewährte Verfahren.

## Schritt 1: Definieren Sie Ihre Anforderungen

Der erste Schritt im Prozess der individuellen Gestaltung von Softverpackungen besteht darin, Ihre Verpackungsanforderungen klar zu definieren. Dazu gehört:

-**Produktart**: Machen Sie sich mit der Beschaffenheit des zu verpackenden Produkts vertraut. Handelt es sich um eine Flüssigkeit, einen Feststoff, ein Pulver oder eine Kombination davon?

- **Abmessungen**: Bestimmen Sie Größe und Form der Verpackung. Berücksichtigen Sie die Art der Produktentnahme und etwaige Platzbeschränkungen.

- **Materialauswahl**: Wählen Sie geeignete Materialien unter Berücksichtigung von Produktkompatibilität, Haltbarkeit und Ästhetik. Gängige Materialien sind Kunststofffolien, Laminate und Biokunststoffe.

## Schritt 2: Marktforschung

Gründliche Marktforschung ist unerlässlich. Analysieren Sie die Verpackungen Ihrer Wettbewerber, Branchentrends und Verbraucherpräferenzen. Zu verstehen, was Ihre Zielgruppe anspricht, leitet den Designprozess und hilft Ihnen, Ihr Produkt von der Konkurrenz abzuheben.

## Schritt 3: Designentwicklung

## Schritt 3: Designentwicklung

Nachdem Sie Ihre Anforderungen definiert und Recherchen durchgeführt haben, gehen Sie zur Designphase über. Diese umfasst Folgendes:

- **Grafikdesign**: Erstellen Sie ansprechende Grafiken und Branding-Elemente. Stellen Sie sicher, dass das Design Ihre Markenidentität widerspiegelt und Ihre Zielgruppe anspricht.

- **Strukturelles Design**: Entwickeln Sie die physische Struktur der Verpackung. Berücksichtigen Sie dabei, wie sie stehen, sich verschließen und öffnen lässt, sowie zusätzliche Merkmale wie Sichtfenster oder Ausgießer.

## Schritt 4: Prototyping

Sobald das Design feststeht, folgt die Prototypenerstellung. Dabei wird ein physisches Muster der Verpackung angefertigt. Prototypen ermöglichen Folgendes:

- Testen Sie das Design auf Funktionalität und Benutzerfreundlichkeit.

- Ästhetische Aspekte beurteilen und gegebenenfalls Anpassungen vornehmen.

- Stellen Sie sicher, dass die Verpackung das Produkt wirksam schützen kann.

## Schritt 5: Testen

## Schritt 5: Testen

Das Testen ist eine entscheidende Phase im Anpassungsprozess. Es sollten verschiedene Tests durchgeführt werden, darunter:

- **Haltbarkeitstests**: Beurteilung der Fähigkeit der Verpackung, Handhabung, Transport und Lagerung standzuhalten.

- **Kompatibilitätstests**: Sicherstellen, dass das Verpackungsmaterial für das darin enthaltene Produkt geeignet ist, um Wechselwirkungen zu vermeiden, die das Produkt beeinträchtigen könnten.

- **Umwelttests**: Bewertung der Leistung unter verschiedenen Umweltbedingungen, wie z. B. Temperatur und Luftfeuchtigkeit.

## Schritt 6: Abschluss und Genehmigung

Nach Tests und Anpassungen wird das Verpackungsdesign finalisiert. Der finale Prototyp wird den Stakeholdern zur Genehmigung vorgelegt. Hierfür kann das Einholen von Feedback aus Marketing, Vertrieb und Produktion erforderlich sein, um die Übereinstimmung mit den Unternehmenszielen sicherzustellen.

## Schritt 7: Produktionseinrichtung

## Schritt 7: Produktionseinrichtung

Nach der Genehmigung kann die Massenproduktion vorbereitet werden. Dies umfasst Folgendes:

- **Lieferantenauswahl**: Wählen Sie zuverlässige Lieferanten, die die für Ihre Verpackung benötigten Materialien liefern können.

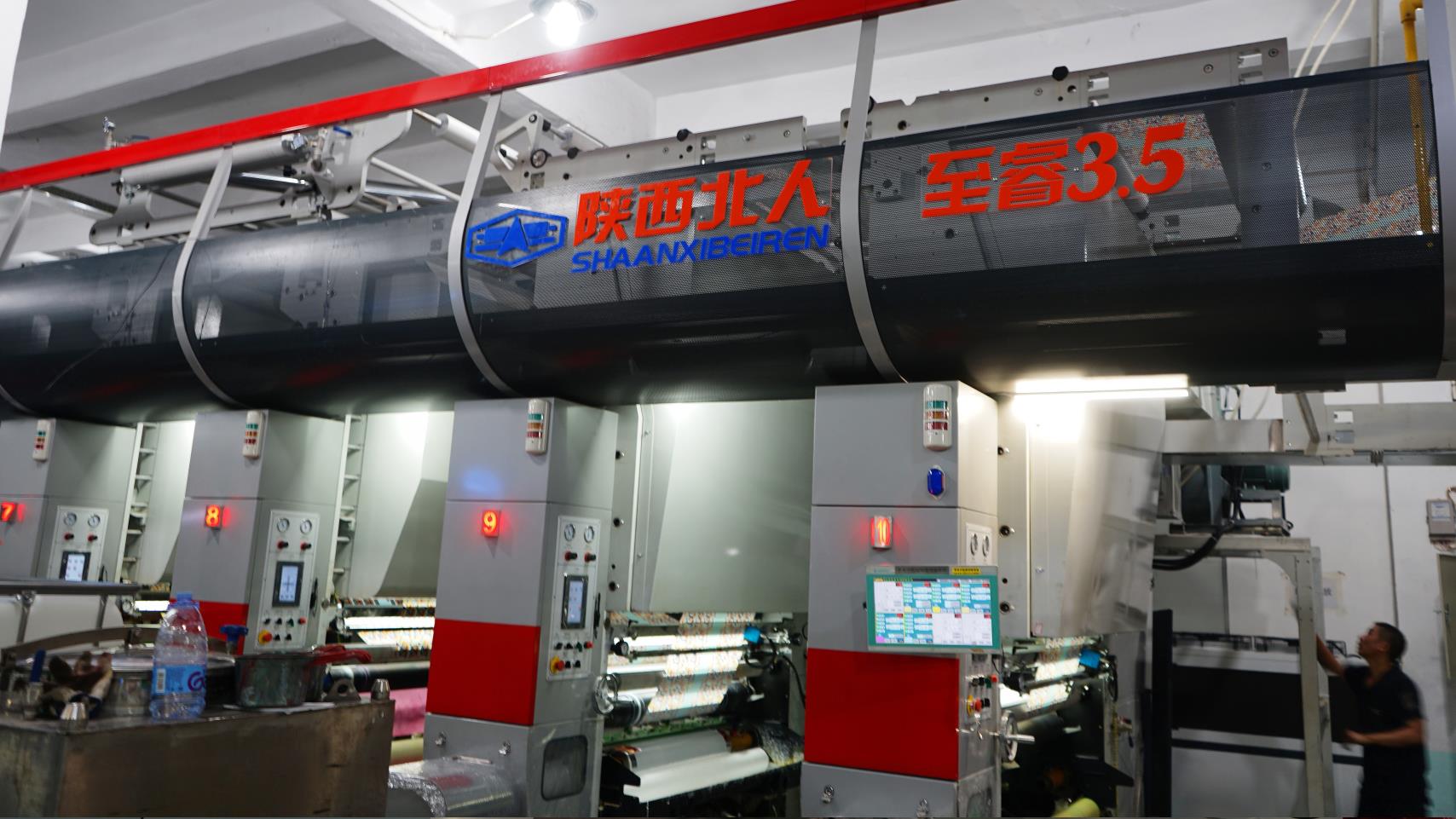

- **Maschineneinrichtung**: Stellen Sie sicher, dass die Produktionsmaschinen für die kundenspezifische Gestaltung, einschließlich aller Druck- und Versiegelungsfunktionen, ausgestattet sind.

## Schritt 8: Produktionsüberwachung

Während der Produktion ist eine kontinuierliche Überwachung zur Sicherstellung der Qualitätskontrolle unerlässlich. Regelmäßige Kontrollen helfen, Probleme frühzeitig zu erkennen, Ausschuss zu vermeiden und sicherzustellen, dass das Endprodukt dem genehmigten Design entspricht.

## Schritt 9: Verteilung und Feedback

## Schritt 9: Verteilung und Feedback

Nach der Produktion ist die Verpackung versandbereit. Sammeln Sie Kundenfeedback zur Benutzerfreundlichkeit, Attraktivität und Gesamtleistung der Verpackung. Dieses Feedback kann in zukünftige Verpackungsoptimierungen einfließen.

## Bewährte Verfahren für die individuelle Gestaltung von Softverpackungen

## Bewährte Verfahren für die individuelle Gestaltung von Softverpackungen

1. **Nachhaltigkeit**: Berücksichtigen Sie umweltfreundliche Materialien und Designs, die die Umweltbelastung minimieren.

2. **Einhaltung gesetzlicher Bestimmungen**: Stellen Sie sicher, dass die Verpackung allen branchenspezifischen Vorschriften und Normen entspricht.

3. **Markenkonsistenz**: Sorgen Sie für eine einheitliche Markenführung auf allen Verpackungsmaterialien, um die Markenidentität zu stärken.

4. **Flexibilität**: Seien Sie bereit, Anpassungen auf der Grundlage von Marktanforderungen und Kundenfeedback vorzunehmen.

## Abschluss

## Abschluss

Die individuelle Gestaltung von Softverpackungen ist ein komplexer Prozess, der sorgfältige Planung und Umsetzung erfordert. Durch die Anwendung dieser Schritte und bewährter Methoden können Unternehmen Verpackungslösungen entwickeln, die nicht nur ihre Produkte schützen, sondern auch die Markenbekanntheit und Kundenzufriedenheit steigern. Da sich die Verbraucherpräferenzen stetig weiterentwickeln, sichert eine proaktive Verpackungsstrategie langfristigen Erfolg im Wettbewerbsumfeld.

Veröffentlichungsdatum: 14. Februar 2025