Dans un marché concurrentiel comme celui d'aujourd'hui, les entreprises se tournent de plus en plus vers des solutions d'emballage personnalisées pour répondre aux besoins spécifiques de leurs produits et de leurs marques. L'emballage souple, léger et flexible, souvent utilisé pour les produits alimentaires, les boissons, les cosmétiques et les produits pharmaceutiques, a connu un essor considérable. Ce guide propose une analyse complète du processus de personnalisation des emballages souples, en abordant les étapes clés, les points à prendre en compte et les bonnes pratiques.

## Étape 1 : Définissez vos besoins

La première étape du processus de personnalisation des emballages souples consiste à définir clairement vos besoins en matière d'emballage. Cela comprend :

-**Type de produit** : Comprendre la nature du produit qui sera emballé. Est-ce un liquide, un solide, une poudre ou une combinaison de ces éléments ?

- **Dimensions** : Déterminez la taille et la forme de l’emballage. Tenez compte du mode de distribution du produit et des contraintes d’espace.

- **Choix des matériaux** : Choisissez des matériaux adaptés en fonction de la compatibilité avec le produit, de la durabilité et de l’esthétique. Les matériaux courants comprennent les films plastiques, les stratifiés et les bioplastiques.

## Étape 2 : Étude de marché

Il est essentiel de mener une étude de marché approfondie. Analysez les emballages de vos concurrents, les tendances du secteur et les préférences des consommateurs. Comprendre ce qui plaît à votre marché cible orientera la conception de votre produit et vous aidera à le différencier.

## Étape 3 : Développement de la conception

## Étape 3 : Développement de la conception

Après avoir défini vos besoins et effectué des recherches, passez à la phase de conception. Celle-ci comprend :

- **Conception graphique** : Créez des visuels et des éléments de marque percutants. Veillez à ce que le design reflète l’identité de votre marque et séduise votre public cible.

- **Conception structurelle** : Élaborer la structure physique de l’emballage. Prendre en compte sa stabilité, son système de fermeture et d’ouverture, ainsi que les caractéristiques supplémentaires telles que les fenêtres ou les becs verseurs.

## Étape 4 : Prototypage

Une fois la conception établie, l'étape suivante est le prototypage. Cela consiste à créer un échantillon physique de l'emballage. Les prototypes permettent de :

- Tester la fonctionnalité et la facilité d'utilisation du design.

- Évaluer l'esthétique et effectuer les ajustements nécessaires.

- S'assurer que l'emballage protège efficacement le produit.

## Étape 5 : Tests

## Étape 5 : Tests

Les tests constituent une phase cruciale du processus de personnalisation. Différents tests doivent être effectués, notamment :

- **Tests de durabilité** : Évaluer la capacité de l'emballage à résister à la manutention, au transport et au stockage.

- **Tests de compatibilité** : S’assurer que le matériau d’emballage est adapté au produit qu’il contiendra, afin d’éviter toute interaction susceptible de dégrader le produit.

- **Tests environnementaux** : Évaluer les performances dans différentes conditions environnementales, telles que la température et l'humidité.

## Étape 6 : Finalisation et approbation

Après les tests et les ajustements, finalisez la conception de l'emballage. Présentez le prototype final aux parties prenantes pour approbation. Cela peut impliquer de recueillir les commentaires des équipes marketing, commerciales et de production afin de garantir l'adéquation avec les objectifs commerciaux.

## Étape 7 : Configuration de la production

## Étape 7 : Configuration de la production

Une fois l'approbation obtenue, préparez la production en série. Cela implique :

- **Sélection des fournisseurs** : Choisissez des fournisseurs fiables capables de fournir les matériaux nécessaires à votre emballage.

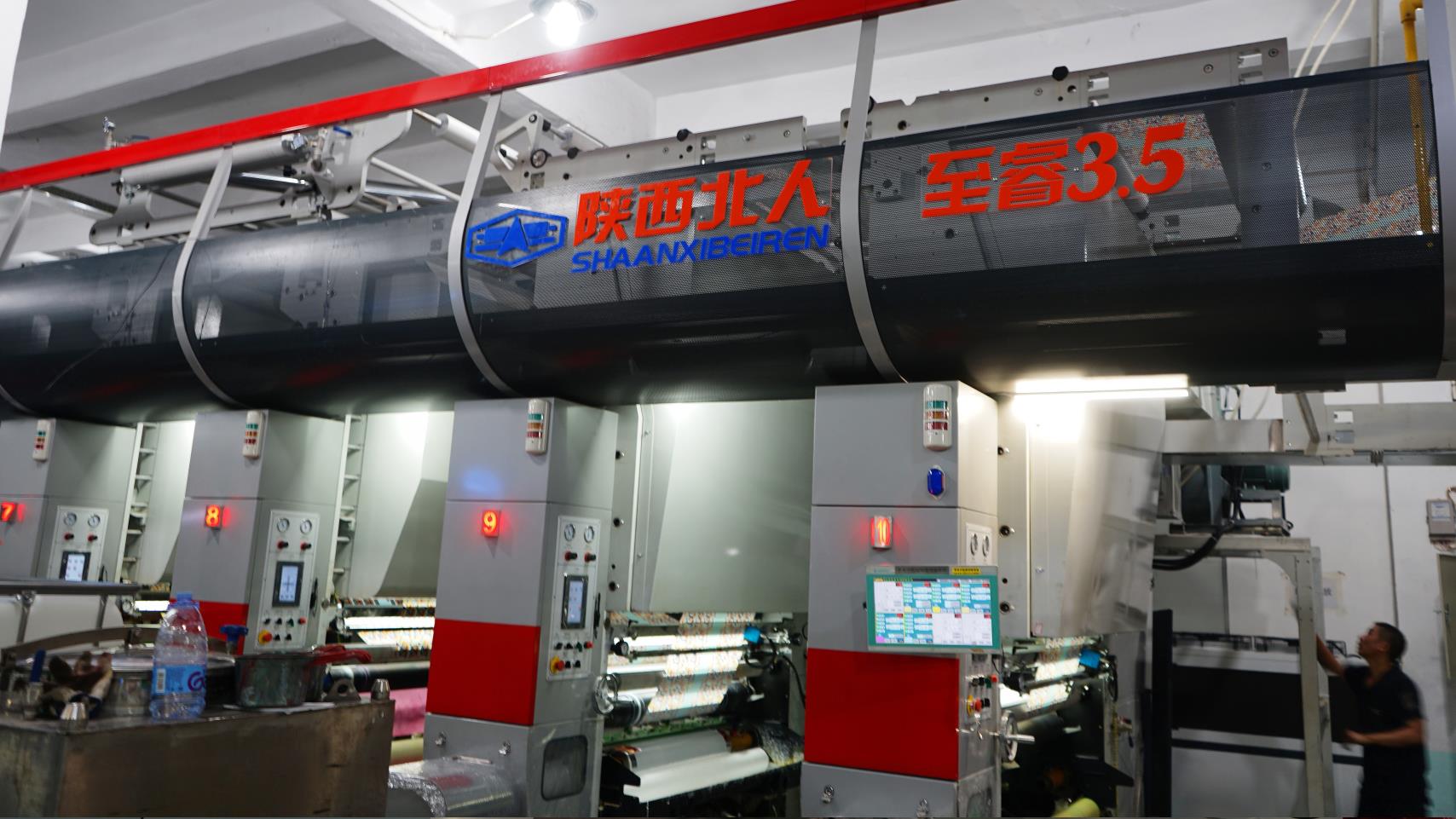

- **Configuration des machines** : Assurez-vous que les machines de production sont équipées pour gérer la conception personnalisée, y compris toutes les fonctions d’impression ou de scellage.

## Étape 8 : Suivi de la production

Durant la production, assurez un suivi rigoureux pour garantir le contrôle qualité. Des contrôles réguliers permettent de détecter rapidement les problèmes, d'éviter le gaspillage et de garantir la conformité du produit final au modèle approuvé.

## Étape 9 : Distribution et retour d’information

## Étape 9 : Distribution et retour d’information

Après la production, l'emballage est prêt pour la distribution. Il est important de recueillir les commentaires des clients concernant la facilité d'utilisation, l'attrait et la performance globale de l'emballage. Ces retours permettront d'améliorer les futurs emballages.

## Meilleures pratiques pour la personnalisation des emballages souples

## Meilleures pratiques pour la personnalisation des emballages souples

1. **Durabilité** : Privilégiez les matériaux et les conceptions écologiques qui minimisent l'impact environnemental.

2. **Conformité réglementaire** : S'assurer que l'emballage respecte toutes les réglementations et normes de l'industrie.

3. **Cohérence de la marque** : Maintenir une cohérence de la marque sur tous les supports d’emballage afin de renforcer l’identité de la marque.

4. **Flexibilité** : Soyez prêt à effectuer des ajustements en fonction des demandes du marché et des commentaires des consommateurs.

## Conclusion

## Conclusion

La personnalisation des emballages souples est un processus complexe qui exige une planification et une exécution rigoureuses. En suivant ces étapes et les meilleures pratiques, les entreprises peuvent créer des solutions d'emballage qui non seulement protègent leurs produits, mais renforcent également la visibilité de leur marque et la satisfaction de leurs clients. Face à l'évolution des préférences des consommateurs, une stratégie d'emballage proactive est essentielle pour assurer un succès durable sur un marché concurrentiel.

Date de publication : 14 février 2025